Das Innovations- und Anwendungszentrum von Jowat in Detmold ist ein markanter Brettschichtholzbau, der technisch und gestalterisch das Thema Kleben aufgreift. Bernhard Hauke hat mit dem Ingenieur Burkhard Walter und dem Holzbauer Karl-Heinz Roth über Konzept und Umsetzung gesprochen.

Das Gebäude repräsentiert den Klebstoff-Hersteller Jowat. Was war die Idee?

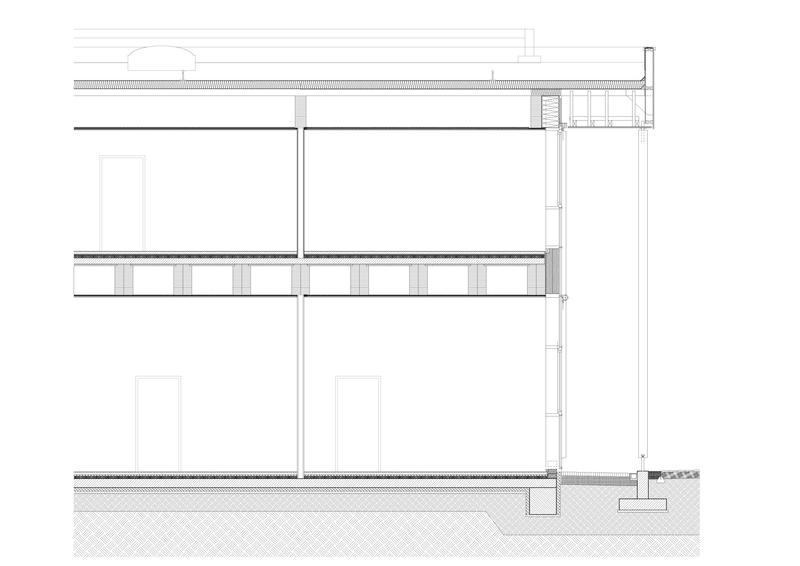

Burkhard Walter: Klebstoff, ohne den der Holzbau nicht die moderne Bauweise wäre, die wir kennen. Entsprechend war Brettschichtholz in gewisser Weise gesetzt. Und die äußeren Holzstakten symbolisieren Klebstofffäden, dem Produkt des Bauherrn. Am Fußpunkt sind diese nur horizontal gehalten, so dass keine ungewollten Dachlasten übernommen werden. Um Flattern zu verhindern waren dynamische Untersuchungen erforderlich.

Wie war die Interaktion bei der Entwicklung von Planungs- und Ausführungskonzept?

BW: Das war für uns ein sehr spannendes Bauvorhaben. Wir durften die Tragwerksplanung und auch die Bauphysik bearbeiten. Der Wunsch des Bauherrn war so viel, wie technisch sinnvoll, in Holzbauweise zu realisieren. Das Konzept wurde in mehreren Workshops mit allen Planungsbeteiligten gemeinsam entwickelt. Das Tragwerk haben wir weitestgehend auf Basis der Architekturvorgaben entwickelt. Die konkreten Werkstoffe, wie Brettsperrholz oder Holztafelbauweise wurden ausgiebig mit allen besprochen. Besonders die Verbindungen und Knotenpunkte wurden mit dem Planungsteam und natürlich der Baufirma diskutiert.

Karl Heinz Roth: Hier kam unser bewährtes teamconzept zum Einsatz. Es ermöglicht eine frühe Einbindung der ausführenden Firma in das Projekt. Das gemeinsame Ziel aller Beteiligten ist das Erfüllen der Kundenwünsche innerhalb des geplanten Budgets. Die ausführende Firma koordiniert und leitet den Planungsprozess somit schon zu einem früheren Zeitpunkt, als bei den üblichen Vergabe-Modellen. Das zeitige, gemeinsame Arbeiten aller Beteiligten am Projekt ermöglicht Optimierungen, die sonst nicht denkbar wären.

Was waren die wichtigsten Aspekte bei der klimatischen und bauphysikalischen Planung?

BW: Das Gebäude sollte einen hohen Energiestandard haben. Insbesondere die relativ große Verglasung stellte hohe Anforderungen an die Bauphysik.

Wie sind die Brandschutzanforderungen für ein Gebäude mit so unterschiedlichen Nutzungsbereichen und wie wurden diese planerisch umgesetzt?

BW: Das Gebäude wurde insgesamt für die Feuerwiderstandsklasse F30 konzipiert. Sämtliche tragenden und aussteifenden Bauteile einschließlich der Verbindungen wurden also für 30 Minuten Branddauer berechnet. Im mittleren Bereich wurde eine Stahlbeton-Brandwand vorgesehen, um die Ausstellungshalle z.B. von den Laboren abzugrenzen.

Die Holzbetonverbunddecken spannen bis zu 15 m weit. Wie war hier der Bauablauf insbesondere in Hinblick auf eine verformungsarme Konstruktion im Endzustand?

KHR: Die Betonage wurde als Ortbeton ausgeführt und dabei die Brettschichtholzträger mit der entsprechenden Überhöhung unterstützt. Natürlich könnte man sagen, es wäre besser die Elemente vollständig vorgefertigt einzubauen, jedoch ergibt sich bei fast 15 m Spannweite ein derart großes Bauteilgewicht, dass man relativ schnell auf die Lösung mit Ortbeton kommt. Das Know-how der ausführenden Firma ist es dann, all die Disziplinen in der entsprechenden Qualität zu vereinen und die Arbeiten so sauber und korrekt auszuführen, dass die Sichtqualität der Holzkonstruktion durch den Ortbeton nicht leidet.

Wie wurden bei den schlanken Holzprofilen der Pfosten-Riegel-Fassade die Schallschutzanforderungen erreicht?

KHR: Der Schallschutz lebt von der Masse. Durch langjährige Erfahrung auf diesem Gebiet der Verklebung ist es uns möglich, in einem speziellen Fertigungsverfahren Sandwich-Bauteile herzustellen. Hierbei werden schwerere Werkstoffe mit dem Holz verklebt. Die Verklebung findet in der statisch nicht beanspruchten Fuge statt. Rein optisch ist es dem Fassadenprofil nicht anzusehen, was in ihm steckt, die Wirkung ist jedoch verblüffend.

Welche Rolle spielten die Klebstoffe bei der Herstellung der Holzbauelemente?

KHR: Bei Holz ist Verkleben wohl die einzige Verbindungsart, mit der ohne Spiel große Kräfte übertragen werden können. Gleichzeitig werden geklebte Verbindungen schon sehr lange im Ingenieurholzbau eingesetzt. Otto Hetzer hat dafür immerhin schon 1906 ein Patent angemeldet. Diese Langzeiterfahrung gepaart mit den innovativen Neuerungen bei der Klebetechnik eröffnet sicher hochinteressante, neue Wege für die Zukunft. Aber auch schon jetzt bin ich sicher: ohne Klebstoff gäbe es keinen innovativen Holzbau.

Burkhard Walter ist geschäftsführender Gesellschafter der B. Walter Ingenieurgesellschaft in Aachen und Duisburg sowie öffentlich bestellter und vereidigter Sachverständiger für Holzbau und hat einen Lehrauftrag an der RWTH in Aachen.

Karl-Heinz Roth ist Dipl.-Ing. (FH) Holztechnik und leitet die Sparte Holzbau bei ZÜBLIN Timber Aichach.

Mehr dazu im Jahrbuch Ingenieurbaukunst 2021: www.ernst-und-sohn.de/ingenieurbaukunst-2021 • Holzbau repräsentiert Klebetechnologie – Das neue Innovationszentrum von Jowat in Detmold. Susanne Jacob-Freitag, Karl-Heinz Roth, Burkhard Walter

Mitdiskutieren: 3. Symposium Ingenieurbaukunst - Design for Construction 2021 am 18. November 2021 in Frankfurt/M. Wie bauen wir zirkulär? Info und Anmeldung: www.ingd4c.org